在現代工業(yè)制造中,塑料顆粒的生產是不可或缺的一環(huán)。隨著環(huán)保意識的提升和技術進步,傳統(tǒng)的造粒生產線面臨著新的挑戰(zhàn)和機遇。本文將探討三種常見的塑料材料——EVA(乙烯-醋酸乙烯共聚物)、TPR(熱塑性橡膠)以及PVC(聚氯乙烯)的造粒生產線,并分析它們在環(huán)保和效率方面的優(yōu)勢。

一、EVA造粒生產線

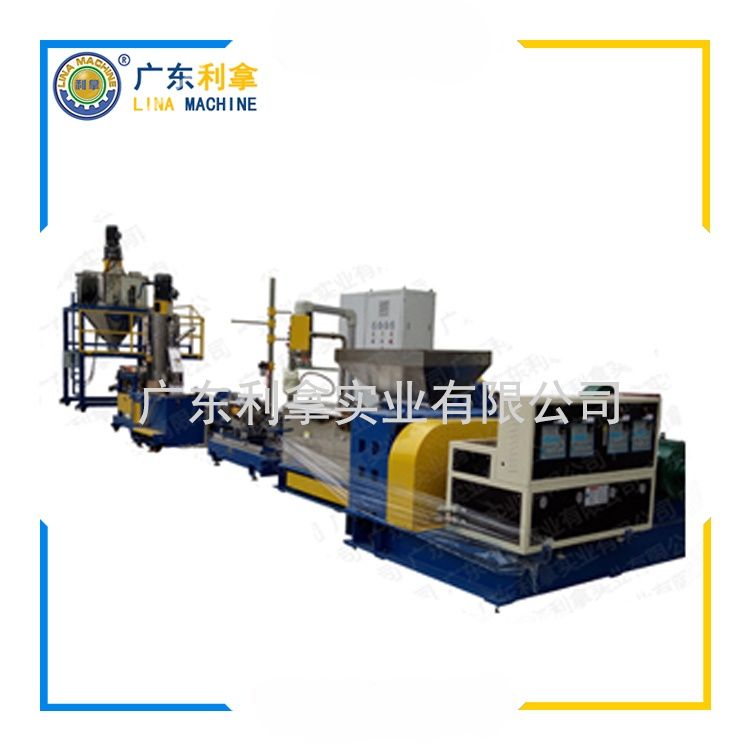

EVA是一種常用的熱塑性彈性體,具有良好的柔韌性和回彈性。傳統(tǒng)的EVA造粒工藝往往能耗高、污染嚴重。近年來,采用閉環(huán)循環(huán)系統(tǒng)和節(jié)能技術的新型EVA造粒生產線應運而生。這些生產線通過優(yōu)化原料配比、提高設備效率和降低能耗,實現了對環(huán)境的保護和資源的節(jié)約。某企業(yè)成功實施了一套基于閉環(huán)系統(tǒng)的EVA造粒線,不僅減少了廢氣排放,還提高了生產效率,顯著降低了生產成本。

二、TPR造粒生產線

TPR是一種具有良好耐磨性和抗老化性的熱塑性橡膠。在傳統(tǒng)生產中,TPR造粒線的能耗較高且產生較多廢棄物。為了解決這些問題,一些企業(yè)開始采用先進的TPR造粒技術,如無溶劑反應擠出造粒法。這種方法利用化學反應直接生成顆粒,無需使用溶劑,大大減少了廢水和廢氣的產生。通過精確控制原料配比和溫度,還可以進一步提高TPR顆粒的質量,滿足更嚴格的工業(yè)應用需求。

三、PVC造粒生產線

PVC是一種廣泛使用的塑料材料,但其生產過程中產生的廢水和廢氣問題一直備受關注。為了解決這一問題,許多PVC造粒線采用了先進的凈化技術和循環(huán)利用系統(tǒng)。通過引入生物降解材料作為替代原料,可以有效減少廢水中的有害物質含量。通過回收生產過程中產生的廢氣,并將其轉化為能源或用于其他用途,可以實現生產過程的零排放。

隨著科技的進步和環(huán)保要求的提高,傳統(tǒng)的塑料造粒生產線正逐步向更加環(huán)保和高效的方向發(fā)展。EVA、TPR和PVC等材料的造粒生產線通過采用新技術、優(yōu)化工藝流程和實現資源循環(huán)利用,不僅提高了生產效率,也減輕了對環(huán)境的影響。我們期待看到更多創(chuàng)新的塑料造粒技術,為塑料工業(yè)的可持續(xù)發(fā)展做出更大的貢獻。