在當今快速發展的材料科學領域,彈性體造粒生產線作為一項關鍵技術,正日益受到行業的廣泛關注。這種生產線主要用于將各種橡膠、熱塑性彈性體等原料加工成均勻的顆粒狀產品,以滿足不同工業領域的需求。本文將深入探討彈性體造粒生產線的工作原理、技術特點、應用領域以及未來的發展趨勢。

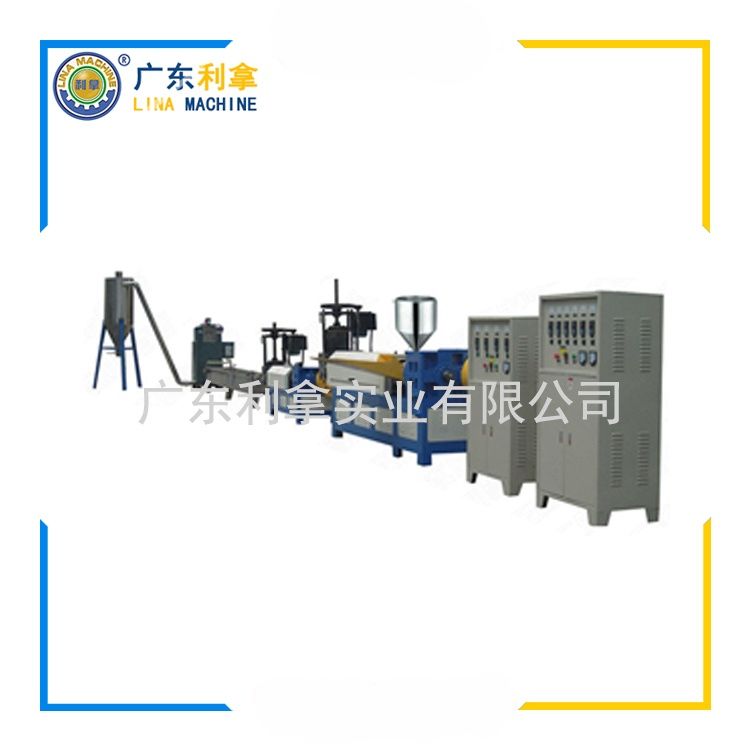

彈性體造粒生產線的核心在于其高效的擠出和切割系統。該生產線包括喂料裝置、熔融擠出機、模具頭、冷卻系統、牽引裝置和切割機等主要部件。原料經過精確計量后進入擠出機,在高溫和高壓作用下被充分塑化并擠出成型。通過特定設計的模具頭,熔融物料被賦予所需的橫截面形狀,隨后進入冷卻階段以固化材料結構。冷卻后的條材由牽引裝置拉動并通過高速旋轉刀片進行精準切割,最終得到尺寸一致且表面光滑的顆粒產品。

與傳統生產工藝相比,現代彈性體造粒生產線具有顯著的優勢。首先是自動化程度高,整個生產過程可實現計算機控制,減少了人為因素對產品質量的影響。其次是生產效率大幅提升,連續化的生產方式使得單位時間內的產量大幅增加,降低了單位成本。先進的溫控技術和精密的設備設計保證了產品的物理性能穩定,如硬度、拉伸強度和回彈性等關鍵指標都能達到較高標準。

在應用方面,彈性體顆粒廣泛應用于汽車制造、建筑工程、電線電纜、醫療器材等多個行業。在汽車行業中,這些顆粒常用于制造密封條、減震元件和內飾材料;在建筑領域,則用作防水卷材和隔音材料的原料。隨著環保意識的提升,越來越多的可回收材料也被納入生產體系,進一步拓展了彈性體顆粒的應用范圍。

技術創新是推動彈性體造粒生產線發展的主要動力。近年來,行業內不斷涌現出新的技術和改進方案。采用雙螺桿擠出技術可以提高混合效率和分散效果,尤其適用于添加大量填料或改性劑的情況。在線檢測系統的引入實現了實時監控產品質量,及時發現并解決問題,確保了生產的連續性和穩定性。還有企業開發出多功能一體化設備,集成了造粒與其他加工工藝,縮短了生產周期,提高了靈活性。

展望未來,彈性體造粒生產線將繼續朝著智能化、綠色化的方向發展。智能制造技術的應用將使生產過程更加高效和可控,而節能減排的設計則有助于降低能耗和減少廢棄物排放。隨著新材料的研發和應用需求的不斷增長,定制化的解決方案將成為市場的新趨勢。制造商需要不斷創新,提供更多樣化的產品來滿足不同客戶的需求。

彈性體造粒生產線作為連接原材料與終端產品的橋梁,其技術進步不僅提升了自身的競爭力,也為下游產業的發展提供了有力支持。隨著全球經濟的發展和技術的進步,這一領域將迎來更多的機遇和挑戰。